В-общем, он только место занимал. При его проектировании я допустил массу критических ошибок, и чтобы он был нормальным инструментом, его бы надо сделать с нуля, заново.

Ошибка самая большая — я недооценил, насколько много стружки образуется при фрезеровании. И стружка от обычного дерева ещё ничего, а стружка от МДФ (древесноволокнистая панель) — это пыль. И пыль очень назойливая, она везде лезет, и хорошо держится в воздухе. Проблема в том, что и направляющие и ШВП оси Х я расположил СВЕРХУ — т.е. там, где и происходит фрезерование. Поэтому чтобы получить хоть что-то, отдалённо напоминающее конструируемую деталь, мне приходилось руками аккуратно ловить всю стружку строительным пылесосом, а после каждого фрезерования тщательно вытирать ШВП и направляющие чистой тряпочкой. Иначе налипает, шаговики начинают пропускать шаги — занавес.

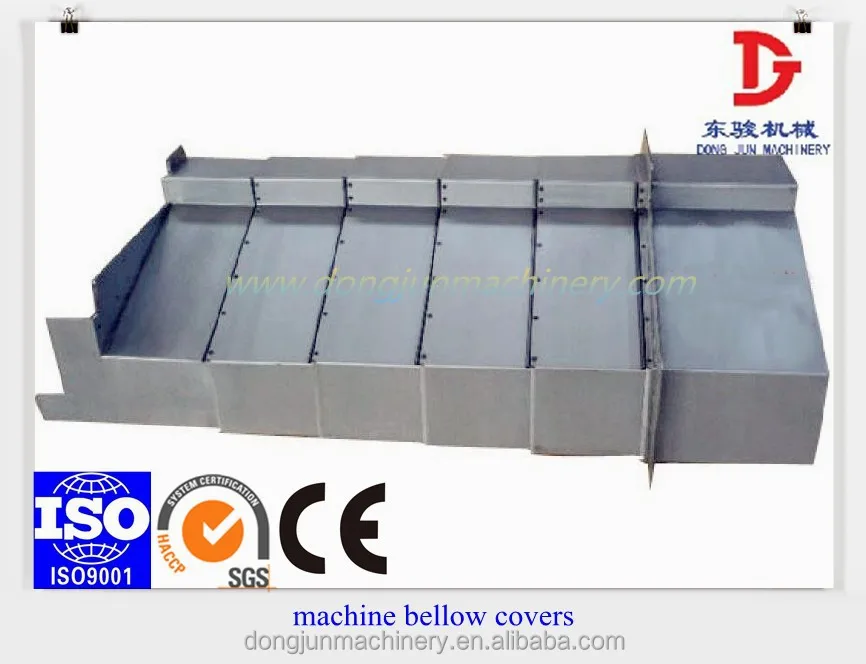

ШВП и направляющие надо располагать сбоку, под нависающим над ними столом. Тогда они будут более-менее защищены от пыли. А если делать “совсем хорошо”, то надо всё это хозяйство защищать мехами. На “настоящих” ЧПУяторах, которые могут резать и алюминий и сталь, обычно ставят вот такие металлические меха:

Всё это так же относится и к оси Y и к оси Z, но до них долетает меньше срани.

Ошибка вторая — я пожадничал, и купил слишком большие направляющие и ШВП. Нет, это в принципе, нормально — желание сделать ЧПУятор побольше. Но он получился настолько огромным, что начали вылезать другие косяки (например, биения недорогих ШВП). Не жадничайте.

В принципе, никто не мешает мне распилить направляющие и ШВП оси Х напополам, и всё сделать заново, правильно. Надо будет только концы ШВП на токарном станке обработать. Но если сильно хочется, можно и без токарного станка — со сверлильным станком и прямошлифовальной машинкой (die grinder). Но времени пока на такие свершения нет от слова “совсем”.